Projektowanie i zarządzanie ciepłem

Przegrzanie (wzrost temperatury) zawsze było wrogiem stabilnej i niezawodnej pracy produktu. Kiedy personel badawczo-rozwojowy zajmujący się zarządzaniem ciepłem przeprowadza demonstrację i projektowanie produktów, musi zadbać o potrzeby różnych podmiotów rynkowych i osiągnąć najlepszą równowagę pomiędzy wskaźnikami wydajności a kosztami kompleksowymi.

Ponieważ na elementy elektroniczne zasadniczo wpływają parametry temperatury, takie jak szum termiczny rezystora, spadek napięcia złącza PN tranzystora pod wpływem wzrostu temperatury oraz niespójna wartość pojemności kondensatora w wysokich i niskich temperaturach .

Dzięki elastycznemu wykorzystaniu kamer termowizyjnych personel badawczo-rozwojowy może znacznie poprawić wydajność pracy we wszystkich aspektach projektowania rozpraszania ciepła.

Zarządzanie ciepłem

1. Szybko oceń obciążenie cieplne

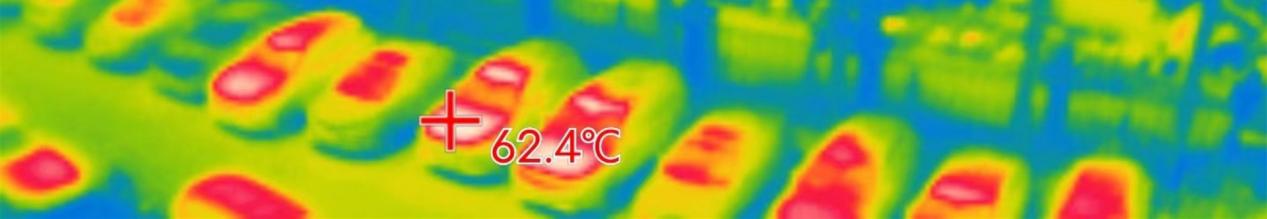

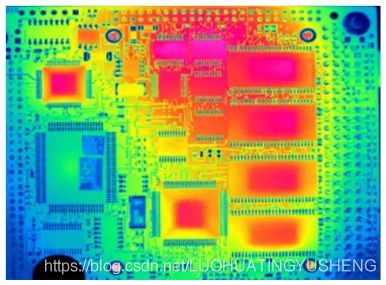

Kamera termowizyjna może wizualnie obrazować rozkład temperatury produktu, pomagając personelowi badawczo-rozwojowemu w dokładnej ocenie rozkładu ciepła, zlokalizowaniu obszaru o nadmiernym obciążeniu cieplnym i dostosowaniu późniejszego projektu rozpraszania ciepła.

Jak pokazano na poniższym rysunku, im bardziej czerwony, tym wyższa temperatura.

▲Płytka PCB

2. Ocena i weryfikacja schematu odprowadzania ciepła

Na etapie projektowania dostępne będą różne schematy odprowadzania ciepła. Kamera termowizyjna może pomóc personelowi badawczo-rozwojowemu szybko i intuicyjnie ocenić różne schematy odprowadzania ciepła i określić trasę techniczną.

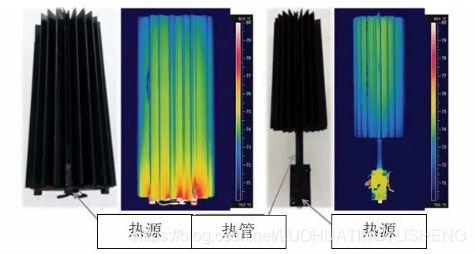

Na przykład umieszczenie dyskretnego źródła ciepła na dużym metalowym grzejniku wygeneruje duży gradient termiczny, ponieważ ciepło jest powoli przenoszone przez aluminium do żeberek (żeberek).

Personel badawczo-rozwojowy planuje wszczepić rurki cieplne w chłodnicy, aby zmniejszyć grubość płyty grzejnika i powierzchnię grzejnika, zmniejszyć zależność od wymuszonej konwekcji, aby zmniejszyć hałas i zapewnić długoterminową stabilną pracę produktu. Kamera termowizyjna może być bardzo pomocna dla inżynierów w ocenie efektywności programu

Powyższe zdjęcie wyjaśnia:

► Moc źródła ciepła 150W;

►Zdjęcie po lewej: tradycyjny radiator aluminiowy, długość 30,5 cm, grubość podstawy 1,5 cm, waga 4,4 kg. Można zauważyć, że ciepło jest stopniowo rozpraszane, a jego centrum jest źródło ciepła;

►Zdjęcie po prawej: Radiator po wszczepieniu 5 rurek cieplnych, długość wynosi 25,4 cm, grubość podstawy 0,7 cm, a waga 2,9 kg.

W porównaniu z tradycyjnym radiatorem, ilość materiału została zmniejszona o 34%. Można stwierdzić, że rurka cieplna może odprowadzać ciepło w sposób izotermiczny i temperaturę grzejnika. Rozkład jest równomierny i stwierdzono, że do przewodzenia ciepła potrzebne są tylko 3 rurki cieplne, co może jeszcze bardziej obniżyć koszty.

Ponadto personel badawczo-rozwojowy musi zaprojektować układ i kontakt źródła ciepła z grzejnikiem rurowym. Za pomocą kamer termowizyjnych na podczerwień personel badawczo-rozwojowy odkrył, że źródło ciepła i grzejnik mogą wykorzystywać rurki cieplne do izolacji i przesyłania ciepła, co czyni konstrukcję produktu bardziej elastyczną.

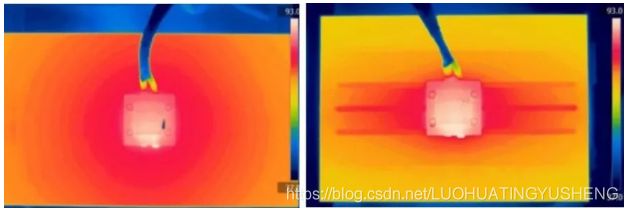

Powyższe zdjęcie wyjaśnia:

► Moc źródła ciepła 30W;

►Rysunek po lewej: Źródło ciepła ma bezpośredni kontakt z tradycyjnym radiatorem, a temperatura radiatora wykazuje wyraźny rozkład gradientu termicznego;

►Rysunek po prawej: Źródło ciepła izoluje ciepło do radiatora poprzez rurkę cieplną. Można stwierdzić, że rurka cieplna przenosi ciepło izotermicznie, a temperatura radiatora rozkłada się równomiernie; temperatura na drugim końcu radiatora jest o 0,5°C wyższa niż na bliższym końcu, ponieważ radiator podgrzewa otaczające powietrze. Powietrze unosi się, gromadzi i podgrzewa dalszy koniec grzejnika;

► Personel badawczo-rozwojowy może dodatkowo zoptymalizować projekt pod względem liczby, rozmiaru, lokalizacji i rozmieszczenia rurek cieplnych.

Czas publikacji: 29 grudnia 2021 r